Công nghệ động cơ ngày nay đã tiến bộ hơn rất nhiều, tới mức người sử dụng ít khi phải chạm trán với những vấn đề nghiêm trọng. Họ chỉ phải đảm bảo các thao tác đơn giản như giữ đúng mức dầu động cơ, không tăng quá cao vòng tua máy và thay thế lọc gió thường xuyên. Còn lại, những thiết bị trước đó thường hay hỏng như bu-gi hay dây dẫn thì nay có tuổi thọ thậm chí cao hơn cả xe.

Độ bền của các thiết bị này dựa trên 3 yếu tố chính: vật liệu tốt hơn, thiết kế tối ưu và công nghệ kiểm soát bằng máy tính.

Quy trình chế tạo các vật liệu như hợp kim, composite và nhựa không quá đặc biệt so với trước kia. Khác biệt duy nhất là khả năng kiểm soát chất lượng khi đưa vào sản xuất hàng loạt. Hiện nay, nhờ công nghệ máy tính, mọi giai đoạn đều được kiểm tra chặt chẽ nên hầu hết các sản phẩm đều đạt chất lượng cao. Do đó động cơ có tuổi thọ dài hơn.

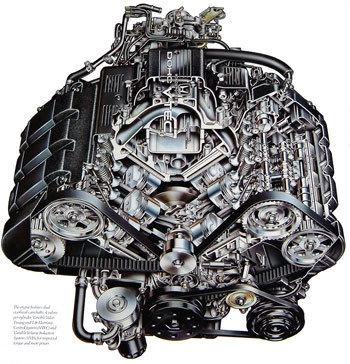

|

| Động cơ trên Acura NSX. Ảnh: Honda. |

Yếu tố thứ hai tác động đến chất lượng động cơ là thiết kế. Nhờ sự trợ giúp của máy tính và các phần mềm thiết kế nên cấu trúc động cơ ngày càng hoàn hảo. Không chỉ vậy, chúng còn cho phép các kỹ sư thử nghiệm ngay từ lúc mới chỉ là bản vẽ kỹ thuật.

Khi một chi tiết được dựng lên, chương trình sẽ tự động đưa ra các mối liên kết, các ốc nối, vòng xoắn và sự dao động mà nó cần. Nếu chi tiết đó thiếu vững chắc, máy tính sẽ đánh dấu bằng màu đặc trưng. Sau đó các kỹ sư sẽ chỉnh sửa bằng cácg lựa chọn vật liệu mới, thay thế hình dáng, thành phần kết cấu đến khi đạt tiêu chuẩn về độ bền.

Nhiều phần mềm còn cho phép kỹ sư loại bỏ những chi tiết cần ít hoặc không cần ứng suất. Động cơ thường là bộ phận nặng nhất của xe nên mỗi gam được giảm đều mang lại ý nghĩa về khả năng tăng tốc, hãm hay mức độ tiêu hao nhiên liệu.

Công nghệ kiểm soát là yếu tố quan trọng để cải tiến chất lượng. Hệ thống phun nhiên liệu điện tử xuất hiện từ giữa những năm 1980 nhưng sử dụng máy tính cổ và chậm chạp. Ngày nay, máy tính sử dụng trên xe hơi có khả năng xử lý nhanh hơn và đảm nhiệm nhiều chức năng cùng một lúc. Ngoài việc cải tiến quá trình cấp liệu, một trong những vai trò quan trọng của các thiết bị là tối ưu hóa vị trí trục cam.

Thay đổi vị trí trục cam để tương xứng với trục khuỷu cũng tương tự như việc thay đổi độ mở van với vị trí piston. Một động cơ chạy cầm chừng có khoảng thời gian để hòa khi đi qua van xuống buồng đốt dài hơn, đồng thời khí thải ra cũng chậm hơn. Tuy nhiên, khi tăng tốc độ vòng tua, khoảng thời gian mở van ngắn lại.

Trục cam luôn được thiết kế sao cho có sự hài hòa với trục khuỷu. Chẳng hạn như nếu van nạp mở quá lâu ở tốc độ thấp, động cơ bị gằn do lượng khí vào quá lớn. Ngược lại, van mở không đủ lâu ở tốc độ cao khiến lượng không khí vào không đủ, khiến động cơ yếu. Các máy tính hiện nay sẽ khắc phục các vấn đề này.

Các máy tính, thông qua cơ cấu thủy lực, có thể thay đổi vị trí trục cam, qua đó tác động vào quá trình đóng-mở của các van nạp và xả. Việc làm muộn trục cam khiến thời gian mở van ngắn hơn, giúp khởi động trơn tru. Trái lại, làm sớm sẽ tăng thời gian nạp không khí, giúp động cơ không bị hụt hơi khi đi với tốc độ cao.

Rất nhiều hãng coi công nghệ điều khiển này là "mồi nhử" trong các chương trình quảng cáo. Chẳng hạn như Toyota có VVT-i, Honda có VTEC, Ford là VCM....

Với động cơ cam kép DOHC, máy tính có thể kiểm soát từng trục riêng lẻ nhằm tối ưu hóa tính năng. Với động cơ cam đơn SOHC, có trục cam và đầu xi-lanh gắn thành một khối, máy tính có thể xử lý bằng phương pháp làm muộn toàn trục. Phương pháp này có hiệu quả nhưng không cao như trên động cơ DOHC. Tuy nhiên, ưu điểm của SOHC là công nghệ chế tạo đơn giản nên vì thế mà rẻ hơn.

Nguyễn Nghĩa (theo Canadiadriver)

Nguồn thông tin được HOCHOIMOINGAY.com sưu tầm từ Internet